日前,工業和信息化部公布了第四批綠色制造名單,其中,建陶行業已有包括廣東新明珠陶瓷集團在內的7家企業上榜,建陶行業“綠色工廠”已達18家,其中10家是佛山企業的生產基地,3家為新明珠旗下的生產基地。建陶行業曾被視為高污染行業,但隨著“綠色工廠”隊伍不斷擴大,這個行業也開始刮起了綠色制造的“旋風”。

11月1日,《南方日報》“來論”欄目就這一趨勢,發表了“綠色制造”專題文章,本期“來論”邀請了廣東新明珠陶瓷集團有限公司副總裁、綠色建材基地生產總經理簡潤桐等幾位獲得“綠色工廠”榮譽的企業相關負責人,共同探討建陶行業綠色制造的發展歷程與未來方向。

以下為簡總專訪原文:

《來論|廣東新明珠簡潤桐:建陶行業綠色生產、智能制造進入“快跑”階段》

廣東新明珠陶瓷集團有限公司副總裁、綠色建材基地生產總經理簡潤桐

綠色發展理念造就3家“綠色工廠”

“只有污染的老板,沒有污染的企業。”廣東新明珠陶瓷集團有限公司董事長(下稱“新明珠”)葉德林這句廣為流傳的話語,也是新明珠一直堅守的理念。我們從2003年提出綠色發展的理念,此后的十幾年里,這一理念始終貫穿企業發展的每一步。

佛山建陶在中國的建陶行業中有著舉足輕重的地位。上個世紀80年代,佛山石灣引進國內首條自動化生產線,拉開了建陶工業化序幕。此后建陶行業無數的技術革新和流行趨勢都是從佛山開始輻射全國。

在工信部公布的第二批綠色制造示范名單中,新明珠旗下的佛山市三水新明珠建陶工業有限公司和廣東薩米特陶瓷有限公司就已雙雙獲評“綠色工廠”。近日公布的第四批綠色制造示范名單中,新明珠旗下的江西新明珠建材有限公司上榜。至此,新明珠共有三家工廠獲評“綠色工廠”,成為建陶行業唯一擁有三家“綠色工廠”的企業。

(新明珠成為業內唯一擁有三家“綠色工廠”的企業)

這三家工廠建設于不同時期,都采取了當時行業內最為先進的技術,以確保最大程度的綠色制造和智能制造。2017年9月,新明珠與西斯特姆、意達加、陶麗西、史帝華夫等先進裝備企業達成了戰略合作,整合新工藝、智能制造技術,投資2.5億元在肇慶祿步工廠打造了兩組綠色、智能制造生產線。

(新明珠肇慶祿步園區)

創新升級:從“綠色制造”到“綠色智造”

可以說,到目前為止,祿步工廠是行業內最為先進的智能制造工廠,首個“中國建筑陶瓷綠色智能制造示范基地”也在祿步園區掛牌。祿步工廠是新明珠綠色制造和智能制造的又一次更新換代,是一次跨越式的發展,也深刻詮釋了新明珠堅持綠色發展的理念。

祿步工廠的建設是集團高層醞釀已久的計劃,為了保證新建工廠的智能化水平是目前行業最高,并且可以對標國際一流水平,集團高層、工程技術人員先后前往歐洲多次考察,去不同的工廠參觀走訪。其中,西班牙的寶路莎讓我印象深刻,這家企業的工廠真正做到了纖塵不染。在此之前,我們難以想象建陶工廠能夠達到這樣的清潔生產程度,看完之后,我們很震撼,也以此為參照。如今,大家在祿步工廠可以看到,干干凈凈的生產車間與整潔的設備,與以往塵土飛揚的陶瓷磚生產場景截然不同。

(干凈的車間與整潔的設備同以往的陶瓷生產場景截然不同)

清潔生產是綠色工廠的重要指標。其中包括煙氣治理排放等關鍵指標,要保證這一指標,依賴的是智能處理及預警系統。我們對氣體排放的要求是在綠色制造排放標準的基礎上打八折,即如氮氧化物標準要求每標準立方米不超過100毫克含量,我們自我要求是不超過80毫克,一旦超過,預警系統會馬上反饋到相應責任人手機端,超過時限會自動撥打預警電話。綠色制造與智能制造相輔相成,我們通過智能化手段,通過工藝提升,推動實現綠色制造。

祿步工廠的建設,對新明珠集團來說,是一次巨大的智能化實踐,先進的技術和設備在這里經過驗證后,將逐步向其他生產線以及其他工廠鋪開,從而帶動整個集團智能化水平的躍升。對行業而言,祿步工廠也帶動了供應鏈的提升,為了滿足我們的智能化生產需求,國內的設備供應商也不斷往國際先進水平靠攏。

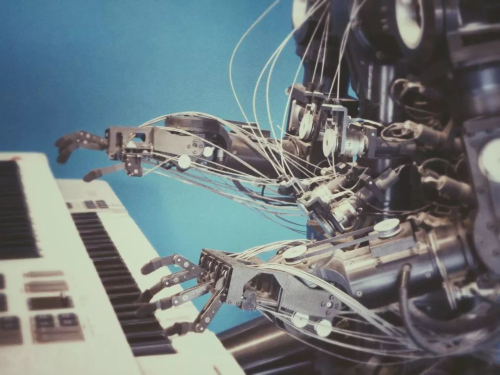

(祿步工廠使用的AGV智能叉車)

比如,祿步工廠使用的AGV智能叉車,載重達到3噸,它能精準抬起貨物運送至智能倉儲立體平臺。這是我們和國內的智能叉車公司合作開發的,他們以前也沒有做過這么大噸位的叉車。我們的需求直接帶動了供應鏈上的這些企業去革新產品和技術。

企業必須往智能化、綠色生產走才有出路

從整個建陶行業來看,一人走一步很重要,可以帶動整個行業甚至上下游行業的提升。新明珠祿步工廠雖說是目前行業內最先進的,但是還有很多在建的工廠是沖著更為智能化的方向建造的。智能工廠的迭代也很快,我們也絲毫不敢懈怠。接下來我們會投4億—5億元去新建、改造工廠。

比如在檢測環節,如何通過AI智能技術去識別瓷磚上的斑點瑕疵,這是我們深度研發的一個方向。我們正準備和云計算方面最頂尖的企業合作,希望通過AI算法上的突破來達到智能檢測取代人工檢測。尤其是現在物聯網技術發展與日俱增,相信新的技術將給這一目標項目帶來更大的幫助,從而使得檢測準確度和速度的雙提升。

毫無疑問,以往機器轟轟隆隆、煙塵滾滾的建陶車間,將來必定會被淘汰的,并且目前正在被淘汰中。企業必須往智能化、綠色生產走才有出路,以前綠色生產是“小跑”現在是“快跑”。綠色制造依賴技術的革新,如今瓷磚生產技術日新月異,一旦錯過了工藝技術的更新,很可能企業就錯過了生存的機會。廣為人知的柯達膠卷衰落的故事就是最好的警示。所以,未來打敗你的,不一定是你產品做得不好,也可能是一個新的工藝突破。縱觀整個行業,我認為每三年是一個工藝更新換代的階段。作為先行者,新明珠一直保持高度的警惕,堅持在綠色生產、智能生產上不斷完善自我、踐行領先。